1.067.327

kiadvánnyal nyújtjuk Magyarország legnagyobb antikvár könyv-kínálatát

VISSZA

A TETEJÉRE

JAVASLATOKÉszre-

vételek

Handbuch der Fertigungstechnik 4/1-2.

Abtragen, Beschichten/Wärmebehandeln

| Kiadó: | Carl Hanser Verlag |

|---|---|

| Kiadás helye: | München-Bécs |

| Kiadás éve: | |

| Kötés típusa: | Vászon |

| Oldalszám: | 1.075 oldal |

| Sorozatcím: | |

| Kötetszám: | |

| Nyelv: | Német |

| Méret: | 24 cm x 17 cm |

| ISBN: | 3-446-12535-3 |

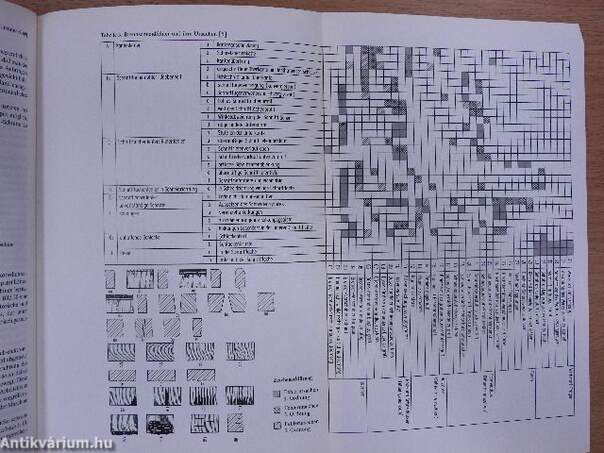

| Megjegyzés: | Fekete-fehér fotókkal, ábrákkal és kihajtható melléklettel. |

naponta értesítjük a beérkező friss

kiadványokról

naponta értesítjük a beérkező friss

kiadványokról

Előszó

Vorwort

Die moderne industrielle Produktionstechnik unterliegt einem schnelleren Wandel als je zuvor. Wissensbasierte Entscheidungsmechanismen zur Beurteilung der Grenzen und Möglichkeiten... Tovább

Előszó

Vorwort

Die moderne industrielle Produktionstechnik unterliegt einem schnelleren Wandel als je zuvor. Wissensbasierte Entscheidungsmechanismen zur Beurteilung der Grenzen und Möglichkeiten technologisch-organisatorischer Produktionsstrukturen gestalten sich daher zunehmend komplex. Sie bedingen die Erfordernis eines umfassenden Kenntnis- und Bildungsstandes; zumal in Zeiten, in denen der Flut von Fachveröffentlichungen nur noch schwerlich adäquat Aufmerksamkeit gewidmet werden kann. Vor diesem Hintergrund bestand die der Herausgabe des vorliegenden Bandes 4/1 zugrundeliegende Intention darin, die Verfahrensbereiche Abtragen und Beschichten sowohl dem Lehrenden und Lernenden als auch dem Leser in der Praxis methodisch aufbereitet und überschaubar darzulegen.

Den abtragenden Fertigungsverfahren ist das erste Kapitel dieses Handbuches gewidmet. Ihre inhaltliche Gliederung in thermische, chemische und elektrochemische Verfahren spiegelt die enge Anlehnung an DIN 8590 wider. Ein ganz besonderes, der Bedeutung angemessenes Augenmerk wurde hierbei vor allem auf die Verfahren des thermischen Abtragens durch elektrische Gasentladung und durch Strahlen gerichtet. Das zweite Kapitel hat die beschichtenden Fertigungsverfahren zum Inhalt. Ihre Einteilung ist entsprechend dem Aggregatzustand des aufzubringenden Werkstoffs vorgenommen. Neben konventionellen Verfahren wie Lackieren oder Galvanisieren nehmen vor allem neuere Beschichtungstechnologien wie C VD (Chemical-Vapor-Deposition) und PVD (Physical-Vapor-Deposition) breiten Raum ein. Durch die den einzelnen Abschnitten vorangestellten Begriffsbestimmungen sowie die differenzierte Darstellung von Grundlagen, Technologie und Anwendungsaspekten werden die Sachgebiete einprägsam und umfassend dargeboten.

In diesem Sinne freue ich mich, all den hervorragenden Fachleuten, die als Autoren für dieses Handbuch gewonnen werden konnten, für ihre Kooperationsbereitschaft und ihr persönliches Engagement meinen aufrichtigen Dank aussprechen zu dürfen. Sie waren Garanten dafür, daß dieses Werk zu einer trefflichen Synthese aus profundem Basis- und praxisorientiertem Fachwissen gedeihen konnte, so daß es dem interessierten Leser gleichermaßen als Nachschlagewerk und Arbeitsbuch hilfreich zur Seite stehen wird.

Mein besonderer Dank gilt meinem Mitarbeiter, Herrn Dipl.-Ing. Dieter Simpfendörfer, für seine mit größter Sorgfalt und Gründlichkeit ausgeführte Redaktionsarbeit, die wesentlich zur inhaltlichen Geschlossenheit des gesamten Bandes beigetragen hat.

Weiterhin gilt mein Dank dem Carl Hanser Verlag und hier insbesondere Frau Weiß für die vertrauensvolle Zusammenarbeit.

Berlin, im Juni 1987 Günter Spur Vissza

Fülszöveg

Handbuch

der Fertigungstechnik

Der Herausgabe des mehrbändigen Handbuchs der Fertigungstechnilc hegt die Zielsetzung zugrunde, das gesamte Verfahrensspektrum der industriellen Produktionstechnik systematisch aufzuarbeiten und umfassend darzustellen. Vor dem Hintergrund des Bemühens um eine ausgewogene Synthese aus Grund- und Praxiswissen wurden zahlreiche Fachautoren aus Wissenschaft und Praxis für dieses Werk gewonnen.

Der vorliegende Band 4/1 ist dem Abtragen und Beschichten gewidmet. Das erste Kapitel hat die abtragenden Verfahren zum Inhalt. Hierbei wird insbesondere auf die thermischen Abtragverfahren detailliert eingegangen. Exemplarisch seien das fun-kenerosive Abtragen stellvertretend für die thermischen Abtragverfahren durch elektrische Gasentladung sowie das Laser- und Elektronenstrahlabtragen stellvertretend für die thermischen Abtragverfahren durch Strahl erwähnt. Das die beschichtenden Fertigungsverfahren darlegende zweite Kapitel beleuchtet neben konventionellen... Tovább

Fülszöveg

Handbuch

der Fertigungstechnik

Der Herausgabe des mehrbändigen Handbuchs der Fertigungstechnilc hegt die Zielsetzung zugrunde, das gesamte Verfahrensspektrum der industriellen Produktionstechnik systematisch aufzuarbeiten und umfassend darzustellen. Vor dem Hintergrund des Bemühens um eine ausgewogene Synthese aus Grund- und Praxiswissen wurden zahlreiche Fachautoren aus Wissenschaft und Praxis für dieses Werk gewonnen.

Der vorliegende Band 4/1 ist dem Abtragen und Beschichten gewidmet. Das erste Kapitel hat die abtragenden Verfahren zum Inhalt. Hierbei wird insbesondere auf die thermischen Abtragverfahren detailliert eingegangen. Exemplarisch seien das fun-kenerosive Abtragen stellvertretend für die thermischen Abtragverfahren durch elektrische Gasentladung sowie das Laser- und Elektronenstrahlabtragen stellvertretend für die thermischen Abtragverfahren durch Strahl erwähnt. Das die beschichtenden Fertigungsverfahren darlegende zweite Kapitel beleuchtet neben konventionellen Verfahren wie Lackieren, Emaillieren, Galvanisieren oder Plattieren auch die noch wenig bekannten neuen Technologien zum Beschichten aus dem gas- oder dampfförmigen Zustand, so z.B. das Sputtern, das lonenplattieren, das Beschichten durch Plasmapolymerisation oder das Beschichten durch chemisches Abscheiden aus der Gasphase. Den Verfahrensbeschreibungen werden Einführungen in die physikalischen Wirkmechanismen vorangestellt. Zudem spiegelt eine Fülle ausgewählter Anwendungsbeispiele die gegenwärtigen Möglichkeiten, aber auch die Grenzen der beschriebenen Technologien wider.

Dem interessierten Leser aus Lehre, Wissenschaft und Praxis ist somit ein Buch in die Hand gegeben, das ihm sowohl bei der Einarbeitung in das Sachgebiet als auch bei der Vertiefung seiner Kenntnisse wertvolles Hilfsmittel sein wird. Vissza

Tartalom

Inhalt

1 Abtragen ^

1.1 Einführung in die Abtragtechnik 1

1.1.1 Allgemeines 1

1.1.2 Geschichtliche Entwicklung 1

1.1.3 Einteilung der abtragenden Fertigungsverfahren 4

Literatur zu Abschnitt 1.1 13

1.2 Abtragen durch Flüssigkeit 16

1.2.1 Grundlagen 16

1.2.2 Technologie 19

1.2.3 Anwendungsbeispiele des Abtragens durch Wasserstrahlen 22

1.2.3.1 Allgemeines 22

1.2.3.2 Anwendung beim Gußputzen 22

1.2.3.3 Anwendung beim Entgraten 23

1.2.3.4 Anwendung beim Schneiden 23

Literatur zu Abschnitt 1.2 28

1.3 Abtragen durch Gas 29

1.3.1 Allgemeines 29

1.3.2 Autogenes Brennschneiden 29

1.3.2.1 Anwendungsbedingungen 29

1.3.2.2 Vorgänge in der Wirkzone 30

1.3.2.3 Technologie 31

1.3.2.3.1 Brenner und Düsen 31

1.3.2.3.2 Parameter 32

1.3.2.3.3 Bahnführungsmaschinen 39

1.3.2.3.4 Umweltschutz 44

1.3.2.3.5 Wirtschaftlichkeit 45

1.3.2.4 Anwendungsbeispiele 47

1.3.3 Metallpulverbrennschneiden 52

1.3.4 Metallpul verschmelzschneiden 53

1.3.5 Mineralpulverbrennschneiden 53

1.3.6 Longcav-Brennschneiden 54

1.3.7 Brennfugen 55

1.3.8 Brennflämmen 56

1.3.9 Brennbohren 58

1.3.10 Flammstrahlen 59

Literatur zu Abschnitt 1.3 60

1.4 Abtragen durch elektrische Gasentladung 61

1.4.1 Abtragen mit Funken 61

1.4.1.1 Grundlagen 61

1.4.1.2 Verfahrensübersicht 64

1.4.1.3 Funkenerosives Senken 66

1.4.1.3.1 Allgemeines 66

1.4.1.3.2 Senkerosionsanlage 67

1.4.1.3.3 Technologie 69

1.4.1.3.4 Oberflächenbeschaffenheit 75

1.4.1.3.5 Funkenerosives Senken mit überlagerter Elektrodenbewegung 78

1.4.1.4 Funkenerosives Schneiden 81

1.4.1.4.1 Allgemeines 81

1.4.1.4.2 Schneiderosionsanlage 81

Inhalt

!.4.1.4.3 Technologie 83

1.4.1.5 Elektroden 88

1.4.1.5.1 Allgemeines 88

1.4.1.5.2 Elektrodenarten 88

1.4.1.5.3 Verfahren zur Elektrodenherstellung 89

1.4.1.5.4 Spann-und Handhabungssysteme 98

1.4.1.5.5 Elektrodenwerkstoffe 99

1.4.1.5.6 Anwendungsbeispiele 103

1.4.1.6 Bearbeiten auf Erodieranlagen 106

1.4.1.6.1 Allgemeines 106

1.4.1.6.2 Anforderungen an Erodieranlagen 107

1.4.1.6.3 Aufbau von Erodieranlagen III

1.4.1.6.4 Werkzeuge und Zusatzeinrichtungen 115

1.4.1.6.5 Planung und Steuerung von Arbeitsabläufen 118

1.4.1.6.6 Arbeitstechniken 119

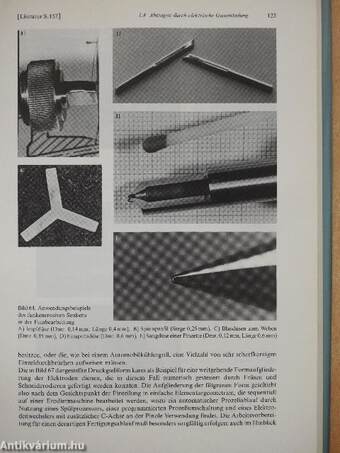

1.4.1.6.7 Anwendungsbeispiele 120

1.4.1.6.8 Beeinflussung der Werkstoffeigenschaften 130

1.4.2 Abtragen mit Lichtbogen 135

1.4.2.1 Allgemeines 135

1.4.2.2 Lichtbogen-Sauerstoffschneiden 135

1.4.2.3 Lichtbogen-Druckluftschneiden 137

1.4.2.4 Lichtbogenschneiden mit Kohle-oder Metallelektrode 137

1.4.3 Abtragen mit Plasma 139

1.4.3.1 Allgemeines 139

1.4.3.2 Argon-WasserstofT Technologie 140

1.4.3.3 Luft-Plasma Technologie 142

1.4.3.4 Wasser-Injektions-Plasma Technologie 144

1.4.3.5 PMC-grün Technologie 147

1.4.3.6 Wirtschaftlichkeit 150

Literatur zu Abschnitt 1.4 152

1.5 Abtragen durch gebündelte Strahlen 156

1.5.1 Allgemeines 156

1.5.2 Voraussetzungen 156

1.5.2.1 Physikalische Voraussetzungen 156

1.5.2.1.1 Energietransfer vom Strahl auf den Werkstoff 156

1.5.2.1.2 Erforderüche Strahlleistungsdichte 159

1.5.2.2 Apparative Voraussetzungen 160

1.5.2.2.1 Allgemeines 160

1.5.2.2.2 Erzeugung von Elektronenstrahlen 161

1.5.2.2.3 Fokussierung von Elektronenstrahlen 164

1.5.2.2.4 Erzeugung von Laserstrahlen 167

1.5.2.2.5 Fokussierung von Laserstrahlen 173

1.5.2.2.6 Vergleich von Laser-und Elektronenstrahlen 175

1.5.3 Fertigungsanlagen 176

1.5.3.1 Allgemeines 176

1.5.3.2 Elektronenstrahlanlagen 176

L5.3.3 Laserstrahlanlagen 181

1.5.3.3.1 Festkörperlaser 181

1.5.3.3.2 COj-Gaslaser 188

1.5.3.4 Vergleich von Laser-und Elektronenstrahlanlagen 196

1.5.4 Abtragprozeß 197

1.5.4.1 Allgemeines 197

Inhalt XIII

1.5.4.2 Eindringtiefe und Energieabgabe 197

1.5.4.3 Reflexion und Absorption von Laserstrahlen 200

1.5.4.4 RückStreuung von Elektronenstrahlen 201

1.5.4.5 Aufheizen der Abtragzone 202

1.5.4.6 Dynamik des Abtragprozesses 203

1.5.4.7 Thermische Beeinflussung der Randzone 209

1.5.5 Verfahren 214

1.5.5.1 Herstellen von Bohrungen und Durchbrüchen 214

1.5.5.1.1 Technologie 214

1.5.5.1.2 Anwendungsbeispiele 223

1.5.5.2 Schneiden und Trennen von Flach- und Formteilen 230

1.5.5.2.1 Technologie des Feinschneidens 230

1.5.5.2.2 Technologie des Ritzens und Anreißens (Scribens)---- 233

1.5.5.2.3 Technologie des Schneidens mittels COj-Laserstrahlen 234

1.5.5.2.4 Anwendungsbeispiele 243

1.5.5.3 Abtragen von Dünnschichten 249

1.5.5.3.1 Technologie 249

1.5.5.3.2 Anwendungsbeispiele 253

1.5.5.4 Sonderverfahren 256

1.5.5.4.1 Allgemeines 256

1.5.5.4.2 Auswuchten von Rotoren 256

1.5.5.4.3 Beschriften und Markieren 257

1.5.5.4.4 Abisolieren von Kunststoffummantelungen 258

1.5.5.4.5 Freilegen von kunststoffbeschichteten Metalloberflächen 259

Literatur zu Abschnitt 1.5 260

1.6 Chemisches Abtragen 263

1.6.1 Allgemeines 263

1.6.2 Ätzabtragen 263

1.6.3 Thermisch-chemisches Entgraten 263

1.6.4 Chemisch-thermisches Abtragen 265

Literatur zu Abschnitt 1.6 265

1.7 Elektrochemisches Abtragen 266

1.7.1 Grundlagen 266

1.7.2 Elektrochemisches Profilabtragen 268

1.7.2.1 Elektrochemisches Senken 268

1.7.2.1.1 Allgemeines 268

1.7.2.1.2 Anforderungen an elektrochemische Senkanlagen 268

1.7.2.1.3 Elektrolytarten 270

1.7.2.L4 Anforderungen an Werkzeugelektroden und

Vorrichtungen 270

1.7.2.1.5 Einflußgrößen 271

1.7.2.1.6 Elektrochemische Senkbarkeit 273

1.7.2.2 Elektrochemisches Bohren 281

1.7.2.3 Elektrochemisches Drehen 282

1.7.2.4 Elektrochemisches Entgraten 283

1.7.2.5 Elektrochemisches Markieren 284

1.7.3 Kombination elektrochemischer und spanender Bearbeitungsverfahren 284

1.7.3.1 Elektrochemisches Schleifen 284

1.7.3.2 Elektrochemisches Honen 285

1.7.3.3 Elektrochemisches Läppen 286

1.7.4 Elektrochemisches Oberflächenabtragen 287

XU Inliall

1.7.4.1 Allgemeines 287

1.7.4.2 Elektrochemisches Polieren 287

1.7.4.3 Elektrochemisches Badentgraten 287

1.7.4.4 Elektrochemisches Entmetallisieren 288

1.7.4.5 Elektrochemisches Beizen 288

1.7.5 Elektrochemisches Ätzen 289

1.7.5.1 Allgemeines 289

1.7.5.2 Tauchätzen 291

1.7.5.3 Sprühätzen 291

1.7.5.4 Sonstige Ätzverfahren 291

1.7.6 Elektrochemische Abtraganlagen 292

1.7.6.1 Elektrochemische Senkanlagen 292

1.7.6.1.1 Allgemeines 292

1.7.6.1.2 Aufbau der Anlagen 292

1.7.6.1.3 Vorrichtungen 301

t.7.6.1.4 Anwendungsbeispiele 302

1.7.6.2 Elektrochemische Entgrat-, Kontur- und Gravieranlagen 304

1.7.6.2.1 Allgemeines 304

1.7.6.2.2 Aufbau der Anlagen 305

1.7.6.2.3 Vorrichtungen 308

1.7.6.2.4 Anwendungsbeispiele 309

1.7.6.3 Elektrochemische Sprühätzanlagen zur Leiterplattenfertigung--------310

1.7.6.3.1 Allgemeines 310

1.7.6.3.2 Einteilung 314

1.7.6.3.3 Anforderungen 314

1.7.6.3.4 Regenerationsanlagen 318

1.7.7 Anwendungsbeispiele des elektrochemischen Tauchätzens 321

1.7.7.1 Anwendung in der Leiterplattenfertigung 321

1.7.7.1.1 Allgemeines 321

1.7.7.1.2 Ätzsystem 321

1.7.7.1.3 Regeneration und Badausrüstung 325

1.7.7.1.4 Prozeßparameter 327

1.7.7.2 Anwendung in der Luftfahrttechnik 327

1.7.7.2.1 Allgemeines 327

1.7.7.2.2 Anforderungen 332

1.7.7.2.3 Werkstückvorbereitung 334

1.7.7.2.4 Aufbereitung der Badflüssigkeit 337

1.7.7.2.5 Elektrochemische Tauchätzanlagen 337

Literatur zu Abschnitt 1.7 338

2 Beschichten 341

2.1 Einführung in die Beschichtungstechnik 341

2.1.1 Allgemeines 341

2.1.2 Einteilung der beschichtenden Fertigungsverfahren 343

2.1.3 Bedeutung der beschichtenden Fertigungsverfahren 346

Literatur zu Abschnitt 2.1 348

2.2 Grundlagen des Beschichtens 349

2.2.1 Allgemeines 349

2.2.2 Grundlagen des metallischen Beschichtens 349

2.2.3 Grundlagen des nichtmetallischen Beschichtens 359

2.2.3.1 Organisches Beschichten 359

2.2.3.2 Anorganisches Beschichten 360

Literatur zu Abschnitt 2.2 362

Inhalt

XIII

2.3 Beschichten aus dem gas- oder dampfförmigen Zustand 363

2.3.1 Allgemeines 363

2.3.2 Aufdampfen 366

2.3.2.1 Allgemeines 366

2.3.2.2 Grundlagen 366

2.3.2.3 Technologie 371

2.3.2.4 Anwendung und Bedeutung 376

2.3.3 Sputtern 378

2.3.3.1 Allgemeines 378

2.3.3.2 Grundlagen 378

2.3.3.3 Technologie 382

2.3.3.4 Anwendung und Bedeutung 389

2.3.4 lonenplattieren 390

2.3.4.1 Allgemeines 390

2.3.4.2 Grundlagen 390

2.3.4.3 Technologie 391

2.3.4.4 Anwendung und Bedeutung 395

2.3.5 Beschichten durch Plasmapolymerisation 396

2.3.5.1 Allgemeines 396

2.3.5.2 Grundlagen 396

2.3.5.3 Technologie 402

2.3.5.4 Anwendung und Bedeutung 407

2.3.6 Beschichten durch lonenstrahlen 408

2.3.6.1 Allgemeines 408

2.3.6.2 Grundlagen 410

2.3.6.3 Technologie 413

2.3.6.4 Anwendung und Bedeutung 416

2.3.7 Beschichten durch chemisches Abscheiden aus der Gasphase 419

2.3.7.1 Allgemeines 419

2.3.7.2 Grundlagen 420

2.3.7.3 Technologie 422

2.3.7.4 Anwendung und Bedeutung 424

Literatur zu Abschnitt 2.3 427

2.4 Beschichten aus dem flüssigen, breiigen oder pastenförmigen Zustand 433

2.4.1 Nichtmetallisches organisches Beschichten 433

2.4.1.1 Lackieren 433

2.4.1.1.1 Allgemeines 433

2.4.1.1.2 Vorbehandlung 433

2.4.1.1.3 Lacksysteme 439

2.4.1.1.4 Spritzlackieren ohne elektrostatische Lackaufladung 447

2.4.1.1.5 Sprühen mit elektrostatischer Lackaufladung 451

2.4.1.1.6 Tauchlackieren 455

2.4.1.1.7 Fluten 459

2.4.1.1.8 Walzen, Gießen und Rakeln 459

2.4.1.1.9 Bandbeschichten 461

2.4.1.1.10 Zentrifugieren und Trommeln 462

2.4.1.1.11 Streichen und Rollen 462

2.4.1.2 Befetten 463

2.4.1.2.1 Allgemeines 463

2.4.1.2.2 Anforderungen 463

2.4.1.2.3 Befettungsverfahren 464

2.4.1.2.4 Befettungsmütellösungen 464

XIV

Inhalt

2.5

2.6

2.4.1.2.5 Prüfverfahren 466

2.4.1.2.6 Einflußfaktoren 470

2.4.2 Nichtmetallisches anorganisches Beschichten 472

2.4.2.1 Emaillieren 472

2.4.2.1.1 Allgemeines 472

2.4.2.1.2 Grundlagen 474

2.4.2.1.3 Einteilung 475

2.4.2.1.4 Emailfritte 475

2.4.2.1.5 Metallträger für die Emaillierung 476

2.4.2.1.6 Emaillierverfahren 476

2.4.2.1.7 Nachbehandlung, Prüfung und Anwendung

von Emaillierungen 478

2.4.3 Metallisches Beschichten 480

2.4.3.1 Thermisches Spritzen 480

2.4.3.1.1 Allgemeines 480

2.4.3.1.2 Einteilung 480

2.4.3.1.3 Vorbehandlung 482

2.4.3.1.4 Metallspritzwerkstoffe 483

2.4.3.1.5 Thermische Spritzverfahren 483

2.4.3.1.6 Nachbehandlung, Prüfung und Anwendung

von Metallspritzschichten 489

2.4.3.1.7 Arbeitssicherheit, Gesundheits-und Umweltschutz 490

2.4.3.2 Schmelztauchen 492

2.4.3.2.1 Allgemeines 492

2.4.3.2.2 Einteilung 492

2.4.3.2.3 Grundlagen 493

2.4.3.2.4 Schmelztauchwerkstoffe 494

2.4.3.2.5 Metallträger 494

2.4.3.2.6 Schmelztauchverfahren 495

2.4.3.2.7 Weiterverarbeitung von Werkstücken mit Schmelztauchüberzug 497

2.4.3.2.8 Korrosionsschutz durch Schmelztauchüberzüge 498

Literatur zu Abschnitt 2.4 499

Beschichten aus dem ionisierten Zustand durch elektrolytische oder chemische Abscheidung 503

2.5.1 Allgemeines 503

2.5.2 Grundlagen 504

2.5.3 Technologie 506

2.5.3.1 Allgemeines 506

2.5.3.2 Vorbehandlung 507

2.5.3.3 Fertigungsabläufe beim Galvanisieren 510

2.5.3.4 Prozeßparameter 513

2.5.3.5 Nachbehandlung 515

2.5.4 Galvanotechnisch erzeugte Schichtüberzüge 516

2.5.4.1 Schichtarten 516

2.5.4.2 Sehichteigenschaften 518

2.5.5 Anwendungsbedingungen 519

Literatur zu Abschnitt 2.5 521

Beschichten aus dem festen Zustand 523

2.6.1 Pulverbeschiehten 523

2.6.1.1 Allgemeines 523

2.6.1.2 Technologie 524

Inhalt xv

2.6.1.2.1 Oberflächenvorbereitung 524

2.6.1.2.2 Herstellung von Pulverlacken 524

2.6.1.2.3 Pulverlacksysteme und deren Prüfung 526

2.6.1.3 Pulverbeschichtungsverfahren 530

2.6.1.4 Anwendungsbedingungen 537

2.6.2 Metallplattieren 539

2.6.2.1 Plattierverfahren 539

2.6.2.1.1 Allgemeines 539

2.6.2.1.2 Walzplattieren 540

2.6.2.1.3 Sprengplattieren 540

2.6.2.1.4 Gießplattieren 541

2.6.2.2 Plattierwerkstoffe 541

2.6.2.3 Verarbeitung von PlattierwerkstofTen 544

2.6.2.4 Anwendungsbeispiele 546

Literatur zu Abschnitt 2.6 547

2.7 Beschichten durch Schweißen 549

2.7.1 Allgemeines 549

2.7.2 Auftragwerkstoffe 549

2.7.3 Auftragschweißverfahren 551

Literatur zu Abschnitt 2.7 554

Nachweis der Bilder 555

Sachwortregister 557

Inhalt

3 Wärmebehandlung der Metalle 585

3.1 Einführung in die Wärmebehandlung 585

3.1.1 Allgemeines 585

3.1.2 Bedeutung der Wärmebehandlung 586

3.2 Grundlagen der Wärmebehandlung 592

3.2.1 Allgemeines 592

3.2.2 Wärmeübertragung 594

3.2.3 Gitterstörungen 599

3.2.4 Thermisch aktivierte Atombewegungen 602

3.2.5 Festigkeitsbestimmende Werkstoffwiderstände 609

3.2.6 Umwandlungen im festen Zustand 614

3.2.7 Erholung und Rekristallisation 619

3.2.8 Eigenspannungen 621

3.2.9 Eindiffusion von Fremdelementen 622

3.2.10 Oxidationsvorgänge 626

3.2.11 Spannungen bei rascher Abkühlung 629

3.2.12 Eigenspannungen nach rascher Abkühlung 631

3.3 Einteilung der Wärmebehandlungsverfahren 639

3.3.1 Allgemeines 639

3.3.2 Thermische Verfahren 639

3.3.3 Thermochemische Verfahren 643

3.3.4 Thermomechanische Verfahren 645

Literatur zu den Abschnitten 3.1 bis 3.3 647

3.4 Wärmebehandlungsanlagen und -Öfen 649

3.4.1 Übersicht der Wärmebehandlungsprozesse und-anlagen 649

3.4.1.1 Wärmebehandlungsprozesse 649

3.4.1.2 Einteilung und Bauarten von Wärmebehandlungsanlagen 652

3.4.2 Energetische Beurteilung von Industrieöfen 665

3.4.2.1 Aufstellen von Bilanzen 665

3.4.2.2 Definition von Wirkungsgraden 667

3.4.2.3 Wärmerückgewinnung aus dem Abgas 669

3.4.2.4 Wärmerückgewinnung aus dem Gut 670

3.4.3 Grundlagen der Wärmeübertragung in Ofenräumen 674

3.4.3.1 Definition von Transportgleichungen 674

3.4.3.2 Wärmeübertragung durch Konvektion 676

3.4.3.3 Wärmeübertragung durch Strahlung 680

3.4.3.4 Überlagerung von Konvektion und Strahlung 685

3.4.3.5 Kopplung zwischen verschiedenen Wärmeübertragungsmechanismen 686

3.4.4 Temperaturverläufe in Ofenraum und Gut 689

3.4.4.1 Charakteristische Ofenraumtemperaturen 689

3.4.4.2 Mittlere Temperaturen in Chargenöfen 691

3.4.4.3 Grundtypen brennstoffbeheizter Industrieöfen 694

3.4.4.4 Erwärmung des Gutes 698

3.4.4.5 Beispiele von Temperaturverläufen 703

3.4.5 Kühlverfahren 705

3.4.5.1 Einteilung 705

3.4.5.2 Gaskühlung mit Düsenfeldern 705

3.4.5.3 Badabschreckung 708

3.4.5.4 Spritzwasserkühlung 710

Inhalt

IX

3.4.5.5 Anwendungsbeispiele 711

Literatur zu Abschnitt 3.4

3.5 Wärmebehandlung von Stählen 715

3.5.1 Grundlagen '715

3.5.2 Thermische Verfahren 723

3.5.2.1 Glühen 723

3.5.2.1.1 Diffusionsglühen 723

3.5.2.1.2 Grobkomglühen 734

3.5.2.1.3 Spannungsarmglühen 739

3.5.2.1.4 Rekristallisationsglühen 747

3.5.2.1.5 Weichglühen 758

3.5.2.1.6 Normalglühen 765

3.5.2.1.7 BG-Glühen (Isothermglühen) 774

3.5.2.2 Härten und Vergüten 779

3.5.2.2.1 Härten nach Volumenerwärmung 779

3.5.2.2.2 Anlassen 792

3.5.2.2.3 Vergüten 800

3.5.2.2.4 Randschichthärten 806

3.5.2.2.5 Impulshärten 814

3.5.3 Thermochemische Verfahren 816

3.5.3.1 Allgemeines 816

3.5.3.2 Einsatzhärten 817

3.5.3.2.1 Grundlagen 817

3.5.3.2.2 Aufkohlen 828

3.5.3.2.3 Carbonitrieren 836

3.5.3.2.4 Prüfung des Einsatzhärtungsergebnisses 841

3.5.3.2.5 Einsatzhärtbarkeit 844

3.5.3.2.6 Eigenschaften einsatzgehärteter Teile 848

3.5.3.2.7 Begleiterscheinungen beim Einsatzhärten 850

3.5.3.3 Nitrieren und Nitrocarburieren 854

3.5.3.3.1 Grundlagen 854

3.5.3.3.2 Gasnitrieren und Gasnitrocarburieren 864

3.5.3.3.3 Plasmanitrieren und Plasmanitrocarburieren 870

3.5.3.3.4 Salzbadnitrocarburieren 873

3.5.3.3.5 Pulvernitrocarburieren 875

3.5.3.3.6 Prüfung des Nitrier-bzw. Nitrocarburierergebnisses 875

3.5.3.3.7 Eigenschaften nitrierter und nitrocarburierter Teile 878

3.5.3.3.8 Begleiterscheinungen beim Nitrieren und Nitrocarburieren 884

3.5.3.3.9 Einflüsse vorangegangener Arbeitsgänge 885

3.5.3.4 Borieren 887

3.5.3.4.1 Grundlagen 887

3.5.3.4.2 Borieren in festen Spendermedien 890

3.5.3.4.3 Borieren in Salzschmelzen 893

3.5.3.4.4 Weitere Borierverfahren 893

3.5.3.4.5 Prüfung des Borierergebnisses 895

3.5.3.4.6 Eigenschaften borierter Teile 895

3.5.3.5 Eindiffundieren metallischer Elemente 897

3.5.3.5.1 Grundlagen 897

3.5.3.5.2 Chromieren 899

3.5.3.5.3 Vanadieren 900

3.5.3.5.4 Aluminieren 902

Inimll

3.5.3.5.5 Silizieren 903

3.5.4 Thermomechanische Verfahren 903

Literatur zu Abschnitt 3.5 914

3.6 Wärmebehandlung von Eisen-Kohlenstoff-Gußwerkstoffen 922

3.6.1 Allgemeines 922

3.6.2 Stabiles System Eisen-Graphit und metastabiles System

Eisen-Zementit 922

3.6.3 Glühen im Austenitgebiet 928

3.6.3.1 Einstellen eines kohlenstoffgesättigten Austenits 928

3.6.3.2 Erste Graphitisierungsstufe bei schwarzem Temperguß 928

3.6.3.2.1 Graphitkeimbildung 928

3.6.3.2.2 Graphitwachstum 930

3.6.3.3 Glühfrischen von weißem Temperguß 931

3.6.3.4 Glühen von graphithaltigen Gußeisenwerkstoffen 933

3.6.3.5 Einfluß von Mikroseigerungen bei der Austenitisierung 935

3.6.4 Wärmebehandlungen zur Änderung der gebundenen Kohlenstoffgehalte . 936

3.6.4.1 Eutektoidisches Umwandeln 936

3.6.4.2 Ferritglühen 937

3.6.4.3 Perlitglühen 939

3.6.5 Härten und Vergüten 941

3.6.5.1 Härten nach Volumenerwärmung 941

3.6.5.2 Anlassen (Vergüten) 947

3.6.5.3 Bainitvergüten 949

3.6.5.4 Vergüten karbidischer Gußeisensorten 954

3.6.6 Spannungsarmglühen 961

3.6.7 Randschichthärten 962

3.6.7.1 Allgemeines 962

3.6.7.2 Thermophysikalisches Randschichthärten 963

3.6.7.3 Nitrieren 966

Literatur zu Abschnitt 3.6 968

3.7 Wärmebehandlung von Nichteisenmetallen 972

3.7.1 Allgemeines 972

3.7.2 Thermisches Entspannen 972

3.7.2.1 Allgemeines 972

3.7.2.2 Thermisches Entspannen von Aluminium 974

3.7.2.3 Thermisches Entspannen von Kupfer 975

3.7.2.4 Thermisches Entspannen von Magnesium 976

3.7.2.5 Thermisches Entspannen von Nickel 976

3.7.2.6 Thermisches Entspannen von Titan 977

3.7.2.7 Thermisches Entspannen von Zirkonium 978

3.7.3 Weichglühen 978

3.7.3.1 Allgemeines 978

3.7.3.2 Weichglühen von Aluminium 979

3.7.3.3 Weichglühen von Kupfer 981

3.7.3.4 Weichglühen von Magnesium 982

3.7.3.5 Weichglühen von Nickel 982

3.7.3.6 Weichglühen von Titan 984

3.7.3.7 Weichglühen von Zirkonium 985

3.7.4 Homogenisieren 985

3.7.4.1 Allgemeines 985

3.7.4.2 Homogenisieren von Aluminium 987

Inhalt XIII

3.7.4.3 Homogenisieren von Kupfer 987

3.7.4.4 Homogenisieren von Magnesium 987

3.7.4.5 Homogenisieren von Nickel 988

3.7.5 Lösungsglühen und Auslagern 988

3.7.5.1 Allgemeines 988

3.7.5.2 Lösungsglühen und Auslagern von Aluminium 992

3.7.5.3 Lösungsglühen und Auslagern von Kupfer 1001

3.7.5.4 Lösungsglühen und Auslagern von Magnesium 1004

3.7.5.5 Lösungsglühen und Auslagern von Nickel 1004

3.7.5.6 Lösungsglühen und Auslagern von Titan 1006

3.7.5.7 Lösungsglühen und Auslagern von Zink 1008

3.7.5.8 Lösungsglühen und Auslagern von Blei 1008

Literatur zu Abschnitt 3,7 1009

3,8 Werkstoffprüfung 1012

3.8.1 Allgemeines 1012

3.8.2 Härtbarkeitsprüfung 1012

3.8.2.1 Allgemeines 1012

3.8.2.2 Härtbarkeitsprüfung nach Grossmann 1013

3.8.2.3 Stirnabschreckversuch (,Tominy-Versuch) 1016

3.8.2.4 Beziehungen zwischen Stirnabschreck- und Querschnittshärteverlauf 1018

3.8.2.5 Berechnung der Härtbarkeit 1019

3.8.3 Metallographische Prüfung 1019

3.8.3.1 Allgemeines 1019

3.8.3.2 Makroskopie 1020

3.8.3.3 Lichtmikroskopie , 1020

3.8.3.4 Elektronenmikroskopie 1025

3.8.3.5 Röntgen-Feinstrukturanalyse 1027

3.8.4 Festigkeitsprüfung 1027

3.8.4.1 Allgemeines 1027

3.8.4.2 Festigkeitsprüfung mit ruhender Beanspruchung 1028

3.8.4.3 Festigkeitsprüfung mit schlagartiger Beanspruchung 1032

3.8.4.4 Festigkeitsprüfung mit schwingender Beanspruchung 1034

3.8.5 Bruchmechanische Prüfung 1040

3.8.5.1 Konzept der linear-elastischen Bruchmechanik 1040

3.8.5.2 Ermittlung der Bruchzähigkeit ', 1042

3.8.5.3 Weitere bruchmechanische Konzepte 1043

3.8.6 Härteprüfung 1045

3.8.6.1 Allgemeines 1045

3.8.6.2 Statische Härteprüfung 1045

3.8.6.3 Dynamische Härteprüfung 1049

Literatur zu Abschnitt 3,8 1050

Nachweis der Bilder 1054

Sachwortregister 1055 - 1075